É difícil imaginar como seria a vida sem ele. Afinal, não há nada que substitua um bom banho quente para começar ou terminar o dia. Uma invenção genuinamente brasileira, o chuveiro elétrico surgiu no início da década de 40, fruto da necessidade de aquecer a água em um país onde o gás natural era escasso e a energia elétrica, abundante. O sucesso da invenção foi tão grande que, hoje, mais de 70% das residências do Brasil possuem ao menos um chuveiro.

Mas como se fabrica um chuveiro elétrico? Por que ele se liga apenas quando abrimos o registro? Para responder a essas e outras questões e saciar a curiosidade dos leitores, a Revista do Tatuapé visitou as instalações de uma das empresas pioneiras na fabricação do chuveiro elétrico no Brasil: a Fame, sediada no bairro do Belém.

Quem hoje vê o imponente prédio azul da empresa – com seus 35 mil metros quadrados e oito andares localizados na Rua Cajuru – não imagina que tudo começou em um galpão de 15 metros quadrados nos fundos da casa de Álvaro Coelho Silva, fundador da Fame, recentemente falecido.

Hoje, a Fame conta com cinco unidades, quatro delas na capital e uma no interior. Na unidade do Brás, são fabricados os parafusos e outras peças metálicas que vão compor os chuveiros, duchas e outros produtos da empresa. Já, em Sabaúna, distrito da cidade de Mogi das Cruzes, é feita a injeção de plásticos, ou seja, são formadas todas as peças plásticas utilizadas na fabricação dos chuveiros.

LINHA DE PRODUÇÃO

Mas é na unidade do Belém que a “mágica” acontece. É lá que são montadas todas as peças que compõem os chuveiros. O local surpreende pela organização e limpeza. Mesmo em uma época em que as máquinas e robôs vêm substituindo o trabalho humano, a Fame mantém uma linha de produção em seu sentido mais tradicional, onde cada grupo de funcionários é responsável por uma determinada etapa da fabricação. Cerca de 1.800 profissionais trabalham de segunda a sexta-feira na fábrica.

Durante a visita, a reportagem acompanhou todas as etapas da montagem da Superducha 4 Temperaturas Fame, um dos produtos campeões de venda da marca. A produção começa com a montagem da resistência – peça que aquece a água quando recebe a corrente elétrica. “O primeiro passo é o enrolamento da espiral que formará a resistência”, explica o técnico de segurança José Guilherme Rodrigues, que trabalha na empresa há 26 anos.

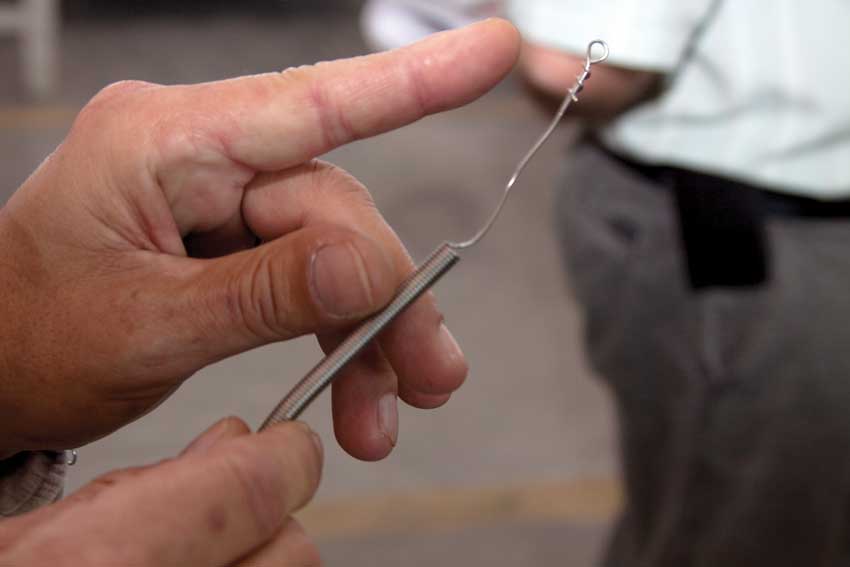

Nessa etapa, um funcionário posiciona um fio metálico em uma máquina, que o enrola criando uma espiral na medida desejada. O comprimento dessa espiral varia de acordo com a potência que será utilizada no chuveiro. Outro funcionário corta o fio metálico e, em suas pontas, molda um “alvéolo”. Esse pequeno cuidado é necessário para que seja possível afixar a espiral ao corpo da resistência.

PEÇAS FUNDAMENTAIS

Depois de fixar a espiral ao corpo da resistência, os profissionais a unem a outras duas peças fundamentais para o funcionamento do chuveiro: o diafragma e o cabeçote. “O diafragma é o mecanismo que liga a resistência quando recebe o fluxo de água”, revela Rodrigues.

O técnico explica que a pressão da água que entra na ducha movimenta o diafragma em direção à base dos contatos. Quando os pontos de contato elétrico do diafragma tocam os contatos da base, o circuito se fecha, acionando assim a resistência. Da mesma forma, quando o registro é fechado, a falta de pressão faz com que o diafragma desça, desligando a resistência.

O próximo passo na montagem da ducha é a colocação do seletor de temperatura. Essa peça controla o funcionamento da resistência, que pode trabalhar nas temperaturas quente, frio e morno. O seletor de temperatura então recebe uma tampa que, além de dar acabamento à parte superior da ducha, funciona como uma “chave seletora” giratória.

FINALIZAÇÃO E TESTES

Agora, só falta a colocação do bojo (espaço por onde a água entra para ser aquecida), do desviador de água (para levar água à mangueira do “chuveirinho”) e do crivo – a peça com vários “furinhos” que permitem a vazão da água para sua função principal: um banho quente e relaxante.

A essa altura, a ducha está praticamente pronta. Porém, nenhuma unidade sai da fábrica sem ser devidamente testada. “Diferentemente do sistema de amostragem, em que são selecionadas apenas algumas unidades para serem examinadas, a Fame testa todas as duchas e chuveiros produzidos, assim como todos seus produtos”, observa Rodrigues. Os funcionários realizam testes hidráulicos – para verificar se não há vazamentos ou entupimentos – e também elétricos.

Depois do teste, os funcionários secam as duchas e as encaminham para a impressão da logomarca, através do processo de tampografia. Para assegurar uma impressão rápida e duradoura, antes de receber a tinta as duchas são flambadas por uma pequena chama. Com esse procedimento, o plástico absorve melhor a tinta.

Após a impressão, os chuveiros são embalados junto aos acessórios – chuveirinho, mangueira, suporte e parafusos – e encaminhados para o setor de expedição, onde aguardam para serem comercializados.